30~50Lの大型樽、ドラム、バケツ、缶胴の自動生産ライン

30~50Lの大型樽、ドラム、バケツ、缶胴の自動生産ライン

自動丸缶生産ライン

30~50Lの大型バレルの自動生産に適しています,

3 つの金属プレート:缶本体、缶蓋、缶底.缶は円筒形形。

技術的な流れ:

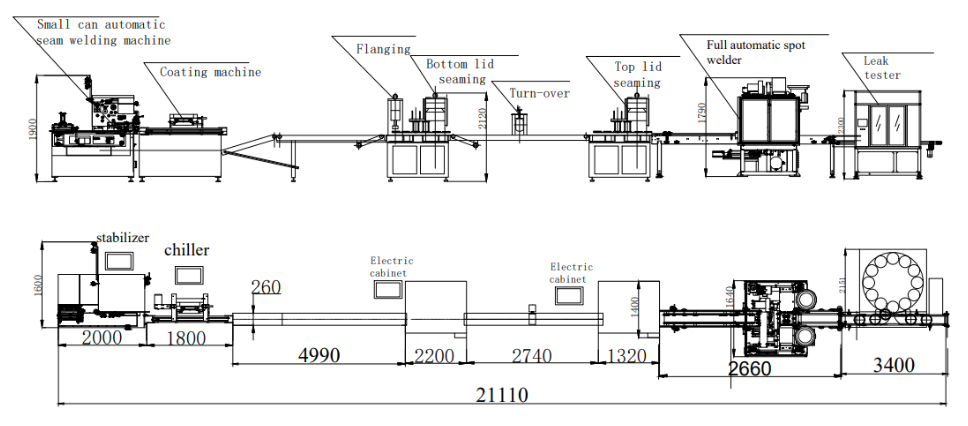

ブリキ板をブランクに切断して丸める(スリット加工)-溶接-外側コーティング-フランジング-下蓋給餌-シーミング-旋回過剰T蓋を開ける給餌-シーミング-+耳栓溶接-リークテスト-パッケージング

樽製造生産ラインは利用可能であり、詳細情報を取得するにはここをクリックしてください。

このバレル生産ラインをどのように操作するのでしょうか?

まず、切断された缶胴材料を自動抵抗溶接機の供給テーブルに置き、真空吸引器で吸引して、缶胴ブランクを 1 枚ずつ供給ローラーに送ります。供給ローラーを介して、単一の缶胴ブランクが丸めローラーに送られ、丸め処理が行われ、次に丸め成形機構に送られて丸められます。缶胴は抵抗溶接機に送り込まれ、正確な位置決めの後に溶接が行われます。

溶接後、缶体は自動的にコーティング機の回転磁気コンベアに送られ、外側コーティング、内側コーティング、または内側粉体コーティングが施されます。これは、顧客のさまざまなニーズによって異なります。これは主に、側面の溶接シームラインが空気にさらされて錆びるのを防ぐために使用されます。次に、缶体はコンビネーションマシンに送られ、直立コンベアを通過して直立した状態で、クランプによってフランジングステーションに送られます。フランジングタスクは、上部と下部のフランジング金型を突き合わせることで終了します。

その後、フランジ付きの缶体は自動底蓋供給機に送られ、缶体が来るのを感知する感知センサーを通過して、蓋供給機は自動的に底蓋を缶体の上部に送り、両方ともシーミングチャンクの下の位置に送られ、昇降トレイは缶体と底をシーミングマシンヘッドに送って密封します。

片端のシームが終わったら、缶本体を裏返すために缶本体ターナーに送られ、その後、再び自動上蓋検出とシームが行われます。最後に、自動ダブルスポット耳ラグ溶接機に送られ、自動サイド溶接シームインデックス、カムコンベア搬送、機械塗装破壊を経て、自動耳ラグ振動ディスクも装備され、小型丸缶の正確な溶接作業が完了します。

最後に、完成した缶はコンベアで自動リーク テスター ステーションに送られます。正確な空気源検査の後、不合格の製品が検出され、固定領域に押し出され、合格の製品は最終梱包のために梱包作業台に送られます。

丸缶自動生産ラインの設備構成

| ファーストカット(最小幅) | 150mm | 2枚目カット(最小幅) | 60mm |

| 速度(個/分) | 32 | シートの厚さ | 0.12~0.5mm |

| 力 | 22kW | 電圧 | 220V/380V/440V |

| 重さ | 21000kg | 寸法(長さ*幅*高さ) | 2520X1840X3980mm |

| モデル | CTPC-2 | 電圧と周波数 | 380V 3L+1N+PE |

| 生産速度 | 5~60m/分 | 粉末消費量 | 8-10mmと10-20mm |

| 空気消費量 | 0.6MPa | 体の範囲 | D50-200mm D80-400mm |

| 空気要件 | 100~200L/分 | 消費電力 | 2.8kW |

| 機械寸法 | 1080×720×1820mm | 総重量 | 300kg |

| 周波数範囲 | 100~280Hz | 溶接速度 | 6~15m/分 |

| 生産能力 | 15~35缶/分 | 適用缶径 | Φ220~Φ350mm |

| 適用缶高さ | 220-550mm | 適用可能な材料 | ブリキ、スチールベース、クロムメッキ |

| 適用可能な材料の厚さ | 0.2~0.6mm | 適用銅線径 | Φ1.7mm、Φ1.5mm |

| 冷却水 | 温度:12~20℃ 圧力:>0.4Mpa 流量:40L/分 | ||

| 総電力 | 125KVA | 寸法 | 2200*1520*1980mm |

| 重さ | 2500キログラム | 粉 | 380V±5% 50Hz |

| バーナーパワー | 1~2kW | バーナー加熱速度 | 4m~7m/分 |

| 適切な小缶径 | Φ45~Φ176mm | 適切な大きな缶の直径 | Φ176-Φ350mm |

| 缶の高さ | 45mm-600mm | 冷却水 | >0.4Mpa、12~20℃、40L/分 |

| 空気消費量 | ≥50L/分>0.5Mpa | ||