自動10-25L円錐形丸缶生産ライン

自動10-25L円錐形丸缶生産ライン

金属製のバケツの解決策

金属製の円錐形のバケツは、積み重ね可能、耐久性、耐腐食性のためのエポキシフェノールなどの特殊なライニングを特徴としており、塗料、化学薬品、食品、医薬品の包装などの業界で使用されています。

10-金属バケツ生産ライン

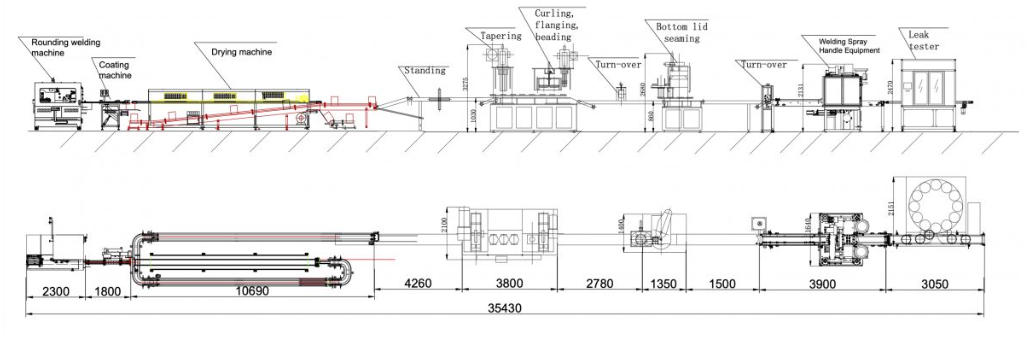

この缶製造ラインは自動生産用に設計 of 10~25Lの円錐形バケツ,

これは3枚の金属板:缶本体、缶蓋、缶底。缶は円錐形です。

技術的な流れ:

1. ブリキ板をブランクに切る

2. 丸めと溶接

3. 内外塗装(内粉体塗装と外塗装)

4. 乾燥・冷却搬送

5. 円錐フランジと拡張フランジ

6. フランジング、カーリング、ビーディング

7. 下まぶたからの授乳

8. 縫い合わせ

9. ひっくり返す

10. 耳栓溶接・コーティング・ミールハンドル組立

11. リークテスト-パッケージング

自動丸缶生産ライン

この缶製造ラインは自動生産用に設計 of 10~25Lの円錐形バケツ,

これは3枚の金属板:缶本体、缶蓋、缶底。缶は円錐形です。

技術的な流れ:

1. ブリキ板をブランクに切る

2. 丸めと溶接

3. 内外塗装(内粉体塗装と外塗装)

4. 乾燥・冷却搬送

5. 円錐フランジと拡張フランジ

6. フランジング、カーリング、ビーディング

7. 下まぶたからの授乳

8. 縫い合わせ

9. ひっくり返す

10. 耳栓溶接・コーティング・ミールハンドル組立

11. リークテスト-パッケージング

円錐形バケツ製造機の利点:

1. ステンレス鋼の外装で囲まれた頑丈な鋳鉄製フレームが管状フレームに固定されており、機械の耐久性、安定性、信頼性を高めます。

2. 機械式トランスミッションシステムにより、メンテナンスを少なくして長期間動作させることができます。

3. プレカール、ノッチング、エッジング折りの統合。

4. コンパクトな設計により、貴重なスペースを最小限に抑えて節約できます。

5. 操作は完全に自動化されており、効率と容量が優れています。

6. この機械は工具を変更することでさまざまなサイズのブリキ缶を製造できます。

7. PLC 制御と使いやすいタッチ スクリーン HMI インターフェイスにより簡単に調整できます。

8. 故障診断システムが機械を損傷から保護します。

9.自動潤滑システム*自動アラーム

10. このマシンは単独で動作することも、既存のラインに組み込むこともできます。

中国製金属バケツ製造機は、10~25Lの丸型金属バケツ、樽、ドラム缶、塗料、油、接着剤用バケツなどのバケツの製造に使用されます。異なるサイズのバケツを製造したい場合は、機械の金型を交換するだけで済みます。バケツのサイズは、お客様のニーズに合わせてカスタマイズできます。

操作プロセス

▶まず、切断された缶体材料を自動抵抗溶接機の供給テーブルに置き、真空吸引器で吸引し、缶ブランクを1枚ずつ供給ローラーに送ります。供給ローラーを介して、単一の缶ブランクが丸めローラーに送られ、丸め処理が行われます。

▶その後、丸め成形機構に送られて丸められます。ボディは抵抗溶接機に送られ、正確な位置決めの後、溶接が行われます。

▶溶接後、缶体は自動的にコーティング機の回転磁気コンベアに送り込まれ、顧客のさまざまなニーズに応じて、外側コーティング、内側コーティング、または内側粉体コーティングが行われます。主に、側面の溶接シームラインが空気にさらされて錆びるのを防ぐために使用されます。

▶缶本体は、内面コーティングまたは内面粉体コーティングの場合は誘導乾燥炉に入れて乾燥させます。乾燥後は冷却装置に送られ、自然冷却されます。

▶冷却された缶体は円錐形ペール缶結合機に送られ、缶体は直立コンベアを通過して直立状態になります。

▶最初の操作は缶体の円錐拡張です。缶体が所定の位置に置かれると、サーボモーターで制御される缶体昇降トレイ上に載せられ、缶体はこの昇降トレイによって円錐拡張金型に送られ、円錐拡張が行われます。

▶ステップ2はプレフランジ加工、ステップ3はカーリングです。上部金型は機械本体に固定され、CAMに搭載された下部金型は、CAMがジャッキアップされたときにフランジ加工とカーリングを完了します。ステップ4はビーディングです。

▶上記の 4 つの手順を完了すると、底蓋自動供給装置が缶本体の到着を検出すると、自動的に底蓋を 1 つ缶本体の上部に送り、缶本体と底蓋の両方がシーミング マシン ヘッドに固定され、自動シーミングが行われます。

▶底部を縫い合わせた後、自動ダブルスポット耳ラグ溶接機に送られ、自動サイド溶接シームインデックス、カムコンベア搬送、機械塗装破壊を経て、自動耳ラグ振動ディスクも装備され、円錐形のバケツで正確な溶接作業を終了します。

▶その後、バケツはハンドル製造および組み立てステーションに送られ、自動ハンドル組み立てが完了します。

▶最後に、完成した缶はコンベアで自動リークテストステーションに運ばれます。

正確な空気源検出ステップを経て、不合格の製品はテストされ、修正エリアに送られます。合格したバケツは、最終梱包のために梱包テーブルに送られます。

丸缶自動生産ラインの設備構成

| ファーストカット(最小幅) | 150mm | 2枚目カット(最小幅) | 60mm |

| 速度(個/分) | 32 | シートの厚さ | 0.12~0.5mm |

| 力 | 22kW | 電圧 | 220V/380V/440V |

| 重さ | 21000kg | 寸法(長さ*幅*高さ) | 2520X1840X3980mm |

| モデル | CTPC-2 | 電圧と周波数 | 380V 3L+1N+PE |

| 生産速度 | 5~60m/分 | 粉末消費量 | 8-10mmと10-20mm |

| 空気消費量 | 0.6MPa | 体の範囲 | D50-200mm D80-400mm |

| 空気要件 | 100~200L/分 | 消費電力 | 2.8kW |

| 機械寸法 | 1080×720×1820mm | 総重量 | 300kg |

| 周波数範囲 | 100~280Hz | 溶接速度 | 8~15m/分 |

| 生産能力 | 25~35缶/分 | 適用缶径 | Φ220~Φ300mm |

| 適用缶高さ | 220-500mm | 適用可能な材料 | ブリキ、スチールベース、クロムメッキ |

| 適用可能な材料の厚さ | 0.2~0.4mm | 適用銅線径 | Φ1.8mm、Φ1.5mm |

| 冷却水 | 温度:12~20℃ 圧力:>0.4Mpa 流量:40L/分 | ||

| 総電力 | 125KVA | 寸法 | 2200*1520*1980mm |

| 重さ | 2500キログラム | 粉 | 380V±5% 50Hz |

| 缶の高さ範囲 | 50-600mm | 缶径範囲 | 52-400mm |

| ローラー速度 | 5~30m/分 | コーティングの種類 | ローラーコーティング |

| 漆の幅 | 8~15mm 10~20mm | 主電源と電流負荷 | 220V 0.5kW |

| 空気消費量 | 0.6Mpa 20L/分 | 機械寸法と正味重量 | 2100*720*1520MM300kg |

| バーナーパワー | 1~2kW | バーナー加熱速度 | 4m~7m/分 |

| 適切な小缶径 | Φ45~Φ176mm | 適切な大きな缶の直径 | Φ176-Φ350mm |

| 缶の高さ | 45mm-600mm | 冷却水 | >0.4Mpa、12~20℃、40L/分 |

| 空気消費量 | ≥50L/分>0.5Mpa | ||