自動0.1~5L丸缶生産ライン

自動0.1~5L丸缶生産ライン

自動缶製造ソリューション

長泰は中国成都市にある缶製造機械工場です。3ピース缶の生産ライン一式を設計・設置いたします。自動スリッター、溶接機、コーティング、硬化、複合システムなど、幅広い設備を完備しています。これらの機械は、食品包装、化学包装、医療包装などの業界で使用されています。

*成都長泰智能設備有限公司は、全自動缶詰製造機を提供しています。缶詰製造機メーカーとして、私たちは中国の缶詰産業の発展に貢献するため、缶詰製造機の開発に尽力しています。

自動丸缶製造ビデオ

缶製造ラインは0.1~5L丸缶の自動生産に適しています,これは3枚の金属板缶体、缶蓋、缶底。缶体は円形です。

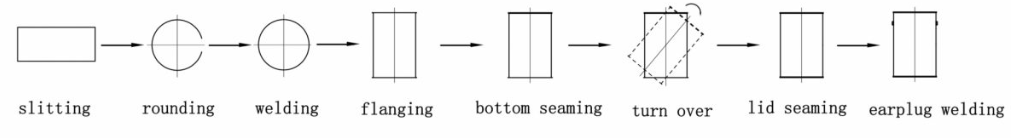

技術フロー:ブリキ板をブランクに切断-丸め-溶接-外側コーティング-フランジ加工-底蓋供給-シーミング-裏返し-上蓋供給-シーミング-耳ラグ溶接-リークテスト-包装

自動丸缶生産ラインの作業工程

の作業プロセスにおいて自動丸缶生産ライン.

切断された缶材料は、まず自動抵抗溶接機の供給テーブルに投入され、真空吸引機によって吸引され、缶ブランクが1枚ずつ供給ローラーに送られます。

供給ローラーを経て、単一の錫ブランクはフィレットローラーに送られ、フィレット加工され、次にフィレット成形機構に送られ、丸められます。ボディは抵抗溶接機に送られ、正確な位置決めの後、溶接されます。

溶接が完了すると、缶は自動的に回転磁石コーターのコンベア外部コーティング, 内部コーティング or内部粉体塗装お客様の様々なニーズに合わせて実施できます。主に側面溶接線が空気中の錆にさらされるのを防ぐために使用されます。缶は複合機缶は直立状態で直立コンベアを通過し、治具によってフランジ加工ステーションに搬送されます。フランジ加工は、上部フランジ加工金型と下部フランジ加工金型の衝突によって行われます。

その後、フランジ付きの缶は自動下カバーフィーダー缶が検知センサーによって検知され、下蓋フィーダーが自動的に下蓋を缶の上部に送り、缶と缶底をシーリングブロックの下の位置に送ります。リフティングプレートが缶と缶底をシーリングブロックの下の位置に送ります。シーリングマシン頭をシールします。片方の端を縫い付けます。缶胴旋盤 缶体を反転し、キャップの自動検出と溶接を行います。

丸缶自動生産ラインの設備構成

両面スリッター

| ファーストカット(最小幅) | 150mm | 2枚目カット(最小幅) | 60mm |

| 速度(個/分) | 32 | シートの厚さ | 0.12~0.5mm |

| 力 | 22kW | 電圧 | 220V/380V/440V |

| 重さ | 21000kg | 寸法(長さ*幅*高さ) | 2520X1840X3980mm |

典型的な缶体生産ラインでは、スリッター製造工程の第一段階です。印刷・塗装された金属板を必要なサイズのボディブランクに切断します。ブランクスタック搬送ユニットを追加することで、スリッターの効率がさらに向上します。当社のスリッターはカスタムメイド非常に堅牢で、さまざまなブランクフォーマットに簡単かつ迅速に調整でき、非常に高い精度を保証します。汎用性、精度、信頼性、生産速度に関しては、当社のスリッターは非常に優れています。ブリキ缶ボディの製造に適している.

その両面スリッターまたはブリキシートスリッター最も重要な機器の一つです3ピース缶生産ライン缶製造ラインの最初のステーションです。ブリキ板またはステンレス鋼板を、必要なサイズの缶胴用ブランク、または缶蓋用のストリップとして切断するために使用されます。高品質の二連式スリッターは、金属包装工場に最適なソリューションへの第一歩です。多用途性、精度、堅牢性は、二連式スリッターの基本要件です。

スリッターは、フィーダー、シャー、電気制御ボックス、真空ポンプ、ローダー、シャープナーで構成されています。この多機能スリッターは、自動供給、垂直・水平自動切断、両面検知、電磁力計数機能など、多機能を備えています。

| 周波数範囲 | 120~320Hz | 溶接速度 | 6~36m/分 |

| 生産能力 | 30~200缶/分 | 適用缶径 | Φ52-Φ99mm&Φ65-Φ180mm |

| 適用缶高さ | 55-320mm | 適用可能な材料 | ブリキ、スチールベース、クロムメッキ |

| 適用可能な材料の厚さ | 0.16~0.35mm | 適用銅線径 | Φ1.38mm、Φ1.5mm |

| 冷却水 | 温度:≤20℃圧力:0.4-0.5Mpaの流量:10L/分 | ||

| 総電力 | 40KVA | 寸法 | 1750*1500*1800mm |

| 重さ | 1800キログラム | 粉 | 380V±5% 50Hz |

その自動缶体溶接機3ピース缶生産ラインの心臓部です。缶本体のブランクを成形し、基本形状そして継ぎ目の重なりを溶接する当社のSuperwima溶接原理は、わずか数十分の1ミリメートルの最小限の重ね合わせで済みます。溶接電流の最適な制御と、重ね合わせ部への精密な圧力調整を組み合わせます。新世代の溶接機の発売以来、世界中のお客様から、卓越した高い機械信頼性と、優れた溶接品質の組み合わせに高い満足をいただいています。経済的そして効率的な生産世界中で缶体の製造に新たな工業基準が設定されました。

| モデル | CTPC-2 | 電圧と周波数 | 380V 3L+1N+PE |

| 生産速度 | 5~60m/分 | 粉末消費量 | 8-10mmと10-20mm |

| 空気消費量 | 0.6MPa | 体の範囲 | D50-200mm D80-400mm |

| 空気要件 | 100~200L/分 | 消費電力 | 2.8kW |

| 機械寸法 | 1080×720×1820mm | 総重量 | 300kg |

粉体塗装システム成都長泰社が発売した粉体塗装製品の一つです。この機械は、スプレーコーティング技術缶メーカーの缶溶接の当社では高度な粉体塗装技術これにより、機械の構造は斬新になり、システムの信頼性が高く、操作が簡単で、幅広い適用範囲と優れた性能対価格比を実現しています。信頼性の高い制御部品やタッチ制御端末などのコンポーネントを使用することで、システムの安定性と信頼性が向上しています。粉体塗装機缶胴の溶接部に静電気を利用してプラスチック粉末を噴霧し、炉内で加熱溶融乾燥することで固体粉末を溶融・乾燥し、溶接部にプラスチック保護膜(ポリエステルまたはエポキシ樹脂)の層を形成します。噴霧時の静電吸着原理により、粉末は溶接部の特定形状に応じてバリや高低面を完全均一に覆うことができるため、内容物の腐食から溶接部を良好に保護します。また、プラスチック粉末は各種化学溶剤や食品中の硫黄、酸、高タンパクに対して高い耐腐食性を有するため、粉末噴霧は多種多様な内容物に適しています。さらに、粉末噴霧後の余剰粉末はリサイクル・再利用の原理を採用しているため、粉末の利用率が高く、現在、溶接部保護の最も理想的な選択肢となっています。

| 缶の高さ範囲 | 50-600mm | 缶径範囲 | 52-400mm |

| ローラー速度 | 5~30m/分 | コーティングの種類 | ローラーコーティング |

| 漆の幅 | 8~15mm 10~20mm | 主電源と電流負荷 | 220V 0.5kW |

| 空気消費量 | 0.6Mpa 20L/分 | 機械寸法と正味重量 | 2100*720*1520MM300kg |

効果的な保護3ピース缶の品質には、溶接継ぎ目の精度が非常に重要です。だからこそ、当社は幅広い製品ラインナップをご用意しています。シーム保護技術とシステム溶接後、高品質の缶を製造するための次のステップは、内側と外側の継ぎ目に耐久性のある保護層を施すことです。当社は全自動粉体塗装または湿式塗装システム内側と外側の縫い目用。当社の縫い目保護システムはカスタマイズあらゆるシステム構成、生産速度、缶体サイズに対応します。簡単かつクリーンな操作と、粉末やラッカーの消費量の低減を保証します。

| コンベア速度 | 5~30m/分 | 缶径範囲 | 52-180mm |

| コンベアタイプ | フラットチェーンドライブ | 冷却ダクトコイル | 水や空気を必要としない |

| 効率的な暖房 | 800mm×6(30cpm) | 主電源と電流負荷 | 380V+N>10KVA |

| 加熱タイプ | 誘導 | 検知距離 | 5-20MM |

| 高温加熱 | 1KW*6(温度設定) | 誘導ポイント | 40MM |

| 周波数設定 | 80KHz+-10KHz | 誘導時間 | 25秒(410mmH,40CPM) |

| 電磁放射線防護 | 安全ガードで覆われている | 立ち上がり時間(最大) | 距離5mm 6秒&280℃ |

| 次元 | 6300*700*1420mm | 重さ | 850kg |

自動缶体結合機

| 生産能力 | 60cpm | 缶径の範囲 | 52-180mm |

| 缶の高さの範囲 | 80-320mm | 厚さ | ≤0.35 |

| 総電力 | 13.1kW | 空気圧システム圧力: | 0.5MPa |

| ボディ直立コンベアサイズ | 2250×230×920mm | フロントセクションコンベアサイズ | 2740×260×880mm |

| シーミングマシンのサイズ | 2200*1120*2120mm | 重さ | 5.5T |

当社の多機能システムは、複数の操作を1つで実行します自動缶体結合機 低速、中速、高速で缶胴を成形および組み立てます。リニアまたはカルーセルボディシェイパーで缶胴を成形および組み立てます。すべての生産速度、 そして特殊な用途すべてのシステムは高度なモジュール性とプロセス能力を備え、パーティング、シェーピング、ネッキング、フランジング、ビーディング、シーミングなど、幅広い用途に適しています。迅速かつ簡単な段取り替えにより、極めて高い生産性と最高の製品品質を両立し、高い安全性とオペレーターの効果的な保護を提供します。